Hlubinné dobývání jakéhokoliv nerostu je pracovní činností probíhající v obtížných přírodních podmínkách.

V Ostravě se hlubinné dobývání černého uhlí vyvinulo až do své závěrečné fáze ukončené útlumem všech ostravských dolů na začátku 90. let minulého století. Pojďmesi alespoň stručně přiblížit prvky použité technologie.V ostravské části Ostravsko-karvinského revíru (OKR) bylo dobýváno koksovatelné(kvalitní) černé uhlí ze slojí o malých mocnostech. Přibližně polovina dobývaných slojí měla mocnost 0,5-0,7 m a další téměř čtvrtina mocnost 0,7-0,9 m. Těmto mocnostem pak byla přizpůsobena technologie dobývání. Než bylo však možno vůbec k těžbě přistoupit, muselo být realizováno množství otvírkových a přípravných prací.

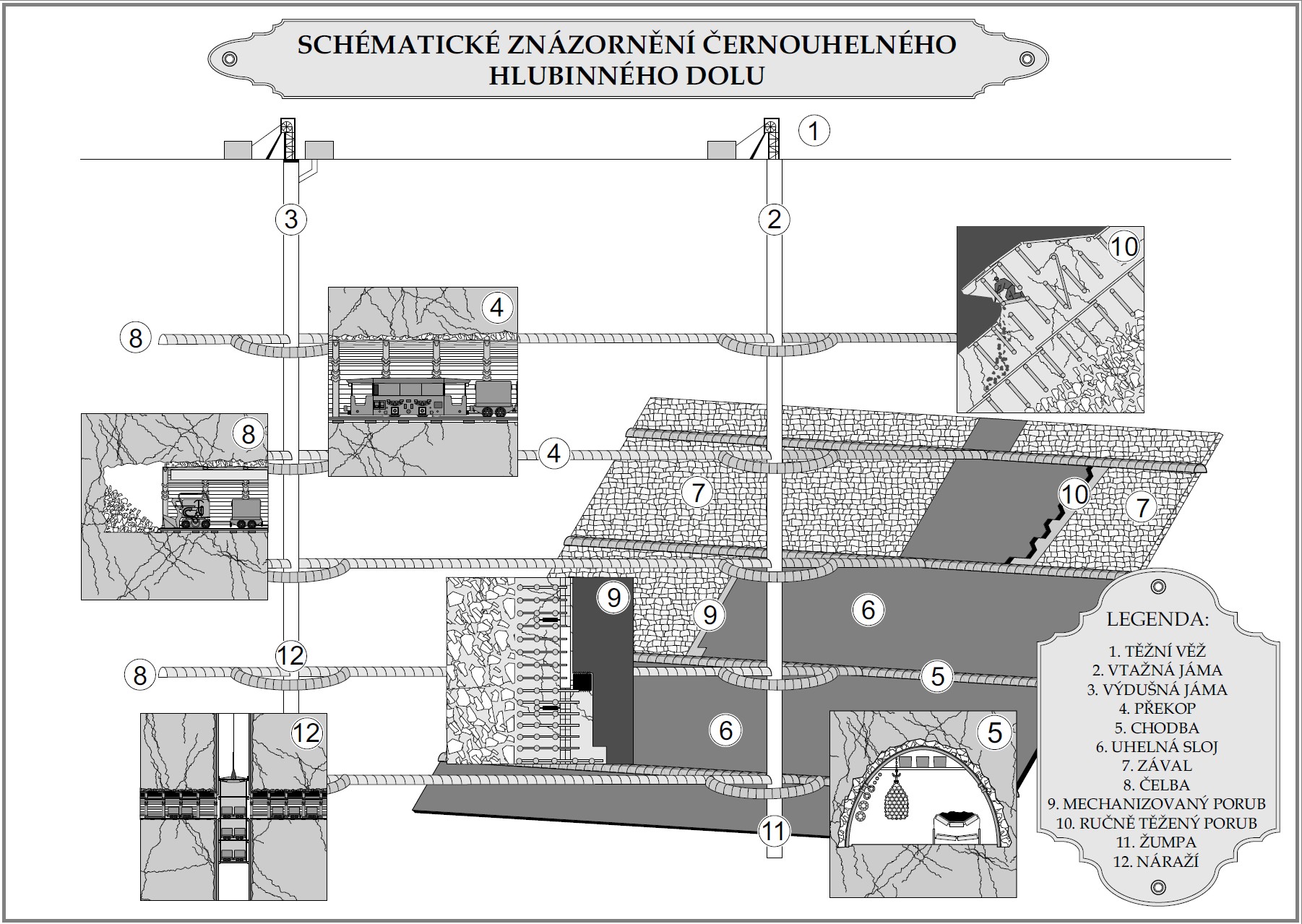

Nejprve proběhl geologický průzkum,který specifikoval geologické podmínky dané lokality. Nejednalo se jen o zdokumentování množství a uložení uhelných zásob, ale o celkový přehled o geologických poměrech v dobývacím prostoru. Charakter podzemí není zdaleka jednotný a homogenní, jak by se mohlo při pohledu z povrchu zdát. Ve svinovském dobývacím prostoru se nachází zvodnělé písky (detrity) hrozící průvaly do důlních děl. Svinovská obecní kronika z roku 1953zmiňuje nutnost realizace protiopatření a v roce 1954 dokonce nutnost přerušení prací při hloubení jámy Šverma 2. Čímžse dostáváme k samotnému zpřístupnění zásob uhlí. Díky geologickým podmínkám byla ložiska uhlí v OKR (pomineme-li historickou těžbu výchozů uhelných slojí) otvírána výhradně svislými jámami (pozice2 a 3 schématuě). Jejich hloubení probíhá z povrchu a má několik technologických kroků, jejichž cyklickým opakováním nebo souběžným prováděním dochází k prohloubení jámy až na úroveň její projektované hloubky. Jedná se o 1. rozpojování horniny trhací prací, 2. nakládání a odtěžení horniny, 3. větrání, 4. odčerpání důlních vod, 5. dočasné a definitivní vyztužování, 6. vystrojování jámy.

Ze svisle vedených těžních jam (jedná se nejméně o dvě jámy z důvodu větrání,jedna vtažná a jedna výdušná) jsou následně ražena vodorovná otvírková díla,která tvoří jednotlivá patra hlubinného dolu (pozice 4 schématu). Jedná se o otvírkové překopy (překop – „vodorovné“důlní dílo ražené v průvodních horninách, chodba – „vodorovné“ důlní dílo ražené v uhelné sloji, která nemusí nutně zabírat celý jeho profi l) propojující těžní jámu s oblastí těžitelných uhelných zásob. Z důvodu stability je nezbytné, aby byly těžní jámy situovány v oblasti s neporušenými geologickými poměry. Není proto přípustné v jejich blízkosti provádět těžbu uhlí (jsou chráněny ochrannými pilíři,uhelné zásoby se zde dotěžují obvykle až při závěrečné životnosti dolu). Proto jsou u moderních hlubinných dolů hloubeny mimo vytěžitelné zásoby uhlí, které následně zpřístupňují překopy. Styk překopu s těžní jámou se nazývá náraží (pokračováním náraží je náraziště) a dochází v něm k přeměně horizontálních druhů dopravy na druhy dopravy vertikální.

Po dosažení uhelných zásob jsou ražena přípravná důlní díla, která mají připravit ložisko k jeho vytěžení. Jedná se typicky o chodby (pozice 5 schématu) sledující průběh uhelné sloje, prorážky spojující chodby a zahajující jednotlivé poruby a různá další důlní díla budována v závislosti na místních podmínkách.

Ražení vodorovných důlních děl bylo a je prováděno obdobnými technologickými kroky jako hloubení jámy. Vzhledem k charakteru raženého díla bývá jejich konkrétní podoba rozdílná. Pracovní postup si lze představit jako periodicky se opakující proces, který může mít následující podobu. Na začátku cyklu je hornina v profilu raženého díla navrtána dle předem stanoveného schématu. Vývrty mohou být provedeny pneumatickými vrtačkami nebo vrtacími kladivy s podpěrou, případně vrtacími plošinami a vozy. Vývrty mívají délku odpovídající zabírce technologického kroku např.1-2,5 m a průměr v rozmezí 28–45 mm. Jsou určeny k uložení trhaviny a svým směrem určují směr jejího působení. V dalším kroku je do vývrtů umístěna trhavina včetně elektrických rozbušek s rozdílným milisekundovým zpožděním a ucpávka, která utěsňuje pracovní prostor trhaviny pro dosažení jejího většího účinku a bezpečnosti. Po propojení elektrického vedení rozbušek (dvojlinka)do bezpečné vzdálenosti a vyklizení pracoviště může být provedena samotná trhací práce. Po iniciaci pomocí kondenzátorové (DBR-12) roznětnice dojde nejprve k iniciaci rozněcovadel a detonaci trhaviny ve středových tzv. Zálomových vývrtech a vytržení a rozrušení jakéhosi klínu ze středu profilu raženého díla (dochází k vytvoření další volné plochy pro lepší účinek trhací práce). Se zpožděním v řádu milisekund exploduje trhavina ve vývrtech v okolí zálomu, které přibírají okolní horninu a rozšiřují prostor zálomu. Nakonec s obdobným zpožděním exploduje trhavina v obrysových vývrtech na okrajích raženého profi lu. Po uplynutí stanovené čekací doby po odpalu a řádném odvětrání pracoviště je možno přistoupit k odklizení a odtěžení uvolněné horniny (pozice 8 schématu). Následuje vyztužení otevřeného prostoru ocelovou otevřenou obloukovou (např. TH) výztuží a případné prodlužování potrubí, luten,kolejí, závěsné drážky atd.

Jakmile je ložisko připraveno, dochází k jeho těžbě probíhající v porubech.V závislosti na mocnosti a uložení sloje je zvolena dobývací metoda. U slojí s nízkou mocností bylo možno využívat mechanizaci v omezené míře. Proto zde hrála zásadní roli lidská práce (pozice10 schématu) . Pracoviště v takovém porubu je možno si představit jako temný omezený prostor např. 50 cm šířky, ve kterém havíř za vysoké teploty a prašnosti pomocí stlačeným vzduchem poháněné sbíječky rozrušuje uhelnou sloj. Uvolněné uhlí je v závislosti na sklonu sloje samospádem nebo dalším pracovníkem přesouváno k navazujícímu druhu dopravy v prostoru porubu (dopravníky,talířové brzdiče…). Pracovní prostor podél dobývané sloje (porubní fronty) je zajištěn výztuží, která se z původních dřevěných stojek postupem času vyvinula ve stojky hydraulické. V souladu s odtěžováním uhelné sloje je porubní výztuž přesouvána ze zadních pozic směrem k porubní frontě. Za porubní výztuží vzniká řízený zával, tj. Uvolňují se nadložní horniny a vyplňují vytěžený prostor.

U slojí s větší mocností (např. 0,7 m) bylo možno již použít mechanizaci. Může se jednat například o dobývací kombajn(pozice 9 schématu) nebo uhelný pluh pojíždějící po hřeblovém dopravníku. Vodorovně uložený válec kombajnu je osazen noži a otáčí se kolem své vodorovné osy. Tento válec při posunu celého kombajnu postupně drtí uhelnou sloj v šířce jednoho pokosu (např. 0,5 – 0,8 m) za současného nakládání uhlí (v případě dvou ramen, jinak při jízdě vpřed rozpojuje a zpětně nakládá). Hřeblový dopravník slouží k odtěžení rozrušeného uhlí z porubu a zároveň jako pojezdová dráha umožňující pohyb kombajnu. Hřeblový dopravník je přidržován u porubní fronty hydraulickými válci opřenými do výztuže. Tyto válce pak zajišťují i přesunutí hřeblového dopravníku blíže k porubní frontě po odtěžení pokosu. Pracovní prostor je zajišťován hydraulickými stojkami nebo hydraulickou mechanizovanou výztuží, které pracovníci postupně přesouvají v závislosti na postupu porubní fronty. Za posledními stojkami pak následuje řízený zával. V závislosti na vlastnostech těženého uhlí mohou být dále použity např. pluhy, škrabáky, řetězové kombajny, lanové pily atd.

V místě napojení porubu na chodbu uhlí přepadává typicky na pásový dopravník,který jej chodbami a překopy dopravuje (pozice 5 schématu) až k zásobníku u těžní jámy. Z tohoto je pak plněna velkokapacitní skipová nádoba zajišťující lanovou přepravu uhlí na povrch. Doprava pásovými dopravníky může být z části nebo úplně nahrazena méně kapacitní dopravou důlními vozy. Tyto jsou pakk těžní jámě přepravovány lokomotivou a v těžní jámě lanovou dopravou v kleci vzhůru na povrch. (pozice 1, 4 a 12 schématu) V konkrétních podmínkách svinovského Dolu Jan Šverma 2 bylo vytěžené uhlí přepravováno pomocí velkokapacitních vozů na Důl Jan Šverma 1 v Mariánských Horách a zde pomocí skipové nádoby na povrch.

Přeprava uhlí, kamene (hlušiny), materiálů, médií a pracovníků je realizována již zmíněnou důlní dopravou. Tato je převážně obousměrná a v těžní jámě ji představuje lanová doprava. Jedná se o těžní klec zavěšenou na laně, které je přes těžní věž spojeno s těžním strojem. Těžní klece mají etáže a slouží k přepravě pracovníků, materiálu a důlních vozů na a z povrchu. Těžní klece bývají doplňovány samostatným paralelním těžním zařízením – skipem, který slouží k vysokokapacitní přepravě uhlí na povrch. Ve vodorovných důlních dílech se pak jedná o pásovou dopravu, kolejovou dopravu a dopravu na závěsné dráze.

Všechny podzemní prostory musí být odvětrávány. Prostřednictvím výkonných hlavních ventilátorů propojených s výdušnou jámou (pozice 3 schématu) tzv. větrním kanálem jsou důlní větry nasávány a odváděny do ovzduší. Na vtažné jámě (pozice 2 schématu) je tak nasáván čerstvý vzduch k zajištění dostatečného množství vzduchu k dýchání, zlepšení klimatických podmínek a ředění nebezpečných důlních plynů. Rozmanitost přírodních podmínek a technologický pokrok se odrazily i v rozmanitosti dobývacích metod. Například v jižo několik málo desítek kilometrů vzdálené karvinské části OKR převládají sloje s větší mocností (1 – 6,5 m) umožňující využití většího podílu mechanizace na procesu dobývání (mechanizované výztuže).

Cílem článku však není podrobné zachycení hlubinné těžby uhlí v celé její šíři a všech jejich aspektech. Je jím spíše nabídka potomkům k zamyšlení se nad prací a životy jejich otců a dědů. Těžba uhlí stojí za novodobým rozvojem Ostravy. Formovala její tvář i charaktery jejích obyvatel. Byla vždy spojena se zvýšenou mírou rizika. Její důvěrná znalost patřila ke kolektivnímu vědomí zdejších obyvatel. Dnes je již vše jinak, přesto má smysl si alespoň občas něco z oné minulosti připomenout.

Daniel Žitník, text + schéma

Připomínkami a doplněním laskavě přispěl pan Václav Zubíček.